Conceptos Básicos

Conceptos Básicos

Dependiendo de la producción necesaria a cubrir (cantidad de envases a sellar diariamente), se deberá optar por el equipo adecuado.

Detalles recomendados a tener en cuenta para un correcto sellado:

A- Compatibilidad entre tapa y boca del envase. Es muy importante que el diseño de ambas partes sea realizado con exactitud tal que la tapa enrosque correctamente, con firmeza, y que se logre una correcta planitud entre el borde superior de la boca del envase y la cara interior de la tapa. De no contar con buena planitud, es posible que luego la inducción no se logre completamente en alguna zona, o bien se queme en exceso.

B- Correcto torque de cierre: comúnmente aplicado con máquinas torqueadoras, si las tapas no son cerradas con el torque adecuado, podrían resultar con bajo torque, logrando un sellado ineficiente, o bien sobrepasar el torque necesario, llegando al límite de la resistencia del plástico, deformando los filetes de roscas (de tapa y envase) y provocando daños en el liner o deficiencias en el sellado por falta de contacto. Luego de controlar estos detalles, las variables a tener en cuenta con los equipos inductores van a ser:

A- Velocidad de la cinta transportadora.

B- Potencia aplicada por el equipo

C- Distancia / Altura entre el cabezal inductor y el Sello / Tapa.

La calidad de sellado lograda, va a depender del correcto ajuste del equipo, y estos ajustes van a ser “siempre diferentes” según el tipo de tapa, para cada geometría de tapa, para cada tipo diferente de sello. Pero en todos los casos es posible lograr el correcto sellado, a excepción de contar con alguna limitación técnica particular.

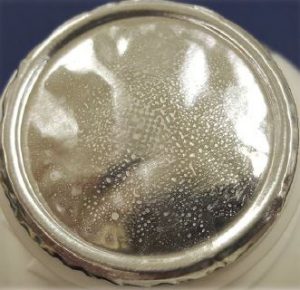

EJEMPLOS DE UN “CORRECTO” SELLADO DE INDUCCIÓN: